| # | ||||||

| Nº | Courants résiduaires |

Types

|

Quantité

|

Gestion

|

Coût

|

|

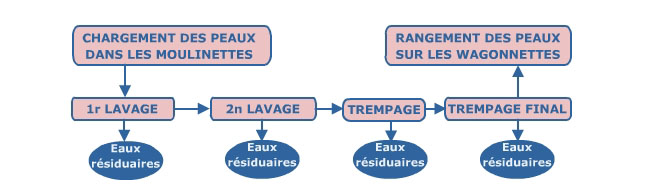

| 1 | 1r lavage |

Eaux

résiduaires

|

10 m³/lavage

|

Traitement

physico-chimique

|

40 m³/moulinette

3 moulinettes 0,72 €/m³ 100 lavages/an > 8.640 €/an |

|

| 2 | 2n lavage |

Eaux

résiduaires

|

10 m³/lavage

|

Traitement

physico-chimique

|

||

| 3 | Bain de trempage |

Eaux

résiduaires

|

10 m³/lavage

|

Traitement

physico-chimique

|

||

| 4 | Trempage final |

Eaux

résiduaires

|

10 m³/lavage

|

Traitement

physico-chimique

|

||